Мелкосерийное производство и 3D-печать

Само собой разумеется, что 3D-печать — это очень эффективный и точный способ изготовления объектов. Даже 3D-принтер начального уровня (печатающий методом послойного наплавления) — это отличный и доступный инструмент для проектирования и создание прототипов, которым без особого труда можно пользоваться в приватной обстановке собственного дома, поэтому не удивительно, что популярность таких принтеров растет с каждым годом.

Однако технология 3D-печати до сих пор практически не используется для производства ходовых товаров. Конечно, некоторые организации уже проявляют небольшую производственную инициативу (обратите внимание хотя бы на Shapeways), а несколько крупных компаний перешли на эксплуатацию 3D-принтеров промышленного уровня Stratasys. Тем не менее, подавляющее большинство пластиковых изделий всё ещё изготавливаются с использованием (уже вековых) методов производства литьём под давлением, которые стали золотым стандартом в сфере массового производства пластиковых деталей почти с самого начала внедрения их в производство (с 1872 года).

Почему? Большинство экспертов ответит, что технология 3D-печати является слишком дорогой для того, чтобы конкурировать должным образом с более устоявшимися методами производства. Но так ли это на самом деле? Недавно был опубликован официальный отчёт, в котором утверждается, что 3D-принтеры теоретически способны превзойти с небольшим отрывом методы литья под давлением.

Конечно, это совершенно не означает, что ваш собственный настольный 3D-принтер способен конкурировать с основными промышленными компаниями, так как эти многообещающие результаты достигаются только в очень специфических условиях.

Ключевой фактор — это объём. Для достижения необходимых результатов используются фермы 3D-печати: «производственные участки», состоящие из многочисленных доступных и не дорогих 3D-принтеров, работающих в синхронном режиме для производства пластмассовых изделий в больших объёмах (до 10000 объектов). Благодаря эффективной настройке, слаженной работе и другим специфическим условиям, оказались, что эти принтеры способны превзойти методы литья под давлением по таким критериям как, сложность, скорость и стоимость.

Таким образом, можно не без волнения предположить, что такой подход может привести к возникновению новой эры в производстве пластиковых изделий. Только не поймите это высказывание неправильно: в области 3D-печати всё ещё есть много шероховатых моментов, которые необходимо устранить, однако можно отметить, что начинается рассвет новой эры объемного производства, когда изделия настраиваются по желанию пользователя и заказчика.

Эта ферма 3D-печати оказалась пригодной для оптимизации производственных показателей при изготовлении партий, объём которых находится в диапазоне до 1000 единиц изделий, то есть в таком диапазоне, который традиционно считается проблемным для промышленного производства. Один из основных законов в производстве гласит, что чем больше партия, тем меньше затраты на изготовление единицы продукции, и это особенно верно для пластиковых объектов. Методы литья под давлением требуют дорогих инвестиций, а итерационные и инновационные затраты могут стать неприемлемо высокими для изготовления небольших партий.

Вот где пригодятся новые фермы 3D-печати. Они не только способны изготавливать объекты с довольно высокой скоростью (быстрее в 10-20 раз), инвестиции в производство также существенно ниже: приобрести около двадцати 3D-принтеров можно по цене одной системы для производства методом литья под давлением. Это позволяет изготовителям не только достигать более высоких темпов производственного роста, добиваться более эффективного использования трудовых ресурсов, но и предоставляет больше возможностей для инноваций и улучшает устойчивость к банкротству.

Тест проводился на настольных 3D-принтерах, которые теоретически изначально разрабатывались для изготовления небольших производственных партий. Перспективы ферм 3D-печати основаны на использовании сетевых и wi-fi-возможностей, большом объёме производства и экономной модульной конструкции: когда эти аспекты объединены вместе, то представляют собой мощную комбинацию.

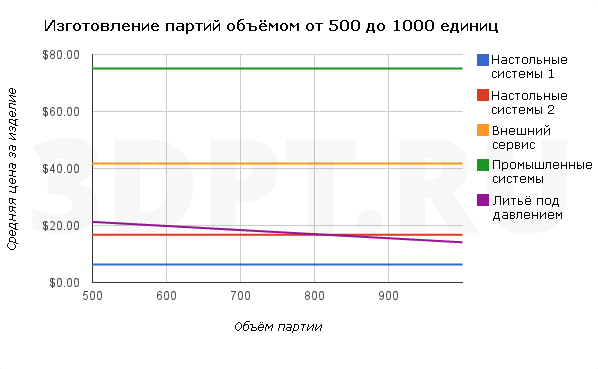

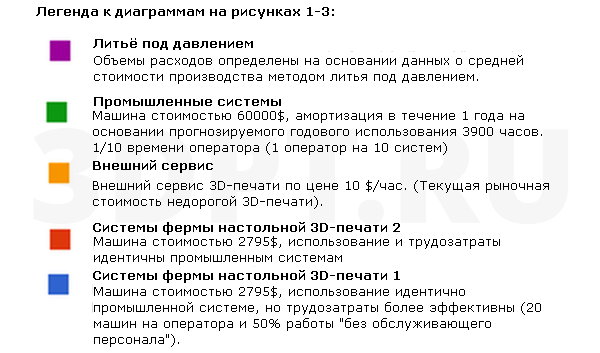

Всё это очень интересно и перспективно, но, как показывают данные исследования, в настоящее время различия минимальны. На графиках ниже представлены данные, которые получены в результате исследования трёх разных типов 3D-принтеров, одного внешнего сервиса 3D-печати и одного типа системы производства методом литья под давлением. Предполагается, что машины уже приобретены (что отражено в цене каждой партии). Расчёты основаны на выборке из трёх различных партий.

Как показано на графиках, настольный принтер (синий цвет) может при особых условиях превзойти систему производства методом литья под давлением по всем параметрам. Хотя преимущество заметно лишь в нижнем диапазоне производственных объёмов, но, как и ожидалось, различия, к сожалению, становится минимальны при приближении размеров партий к 10000-ой отметке.

Совершенно не удивительно, что 3D-печать превосходит методы литья под давлением при объемах, не превышающих 100 изделий. Все классы производства наслоением значительно выгоднее в данном диапазоне (при расчете себестоимости одного изделия), чем методы литья под давлением. Однако гораздо более высокие капитальные затраты на такие системы промышленного уровня означают, что они перестают быть конкурентоспособными (по цене) уже при изготовлении партий объёмом от 100 до 200 единиц.

Тем не менее, стоит обратить внимание на различия между трендами: синим — настольным 3D-принтером в особых условиях и красным — в обычных условиях. После увеличения объёма производства до 800 единиц, 3D-печать больше не способна конкурировать при нормальных условиях. Только тогда, когда двадцать принтеров работают под присмотром одного оператора, во время работы «без обслуживающего персонала», 3D-печать теоретически может продолжать конкурировать с традиционными методами производства. Однако, когда объём производства превышает 10000 единиц, то исчезает даже это преимущество (в то же время можно справедливо ожидать, что наиболее крупные промышленные компании преодолевают это число с лёгкостью).

Даже при работе в оптимальных условиях 3D-печать в больших производственных масштабах однозначно не способна «выбить из седла» методы литья под давлением. Но, тем не менее, результаты очень впечатляют: они намного лучше того, что предсказывалось большинством.

И они становятся ещё более впечатляющим, если принять во внимание другие преимущества технологии 3D-печати. Это не только более высокая скорость изготовления, 3D-печать с помощью нескольких принтеров расширяет возможности настройки и модификации. При производстве методом литья под давлением такие аспекты резко удорожают себестоимость. И, конечно же, 3D-печать позволяет получать изделия с таким высоким уровнем геометрической точности, который очень труднодостижим с помощью традиционных методов производства.

И наконец, технология 3D-печати постоянно совершенствуется: новые инновации, возможности оптимизации предлагаются ежемесячно. В ближайшие годы это должно дать технологии 3D-печати дополнительные преимущества. Это означает, что FDM-принтеры пока ещё рано списывать со счёта.

Таким образом, вернёмся к первоначальному вопросу: составляет ли технология 3D-печати жизнеспособную и доступную альтернативу методам производства литьём под давлением? Ответ, как предлагается в этом исследовании: почти да. В то время как традиционные методы изготовления по-прежнему являются лучшим вариантом для массового производства, 3D-принтеры (печатающие методом послойного наплавления) вполне способны конкурировать, или даже превосходить их при изготовлении небольших партий (1000 объектов).