Резьбовое соединение 3D-напечатанных деталей

При создании сложных или крупных моделей их детали часто приходится печатать по отдельности, а потом соединять. Одно из самых эффективных соединений — резьбовое.

При соединении деталей появляется возможность создавать объекты, которые по размерам больше, чем рабочая область принтера. Также можно получать в итоге предметы разных цветов и из разных материалов. Эпоксидная смола и разного рода клеи в некоторых случаях работают вполне хорошо, но они совместимы не со всеми материалами. Кроме того, эти вещества скрепляют намертво, так что позже ничего уже не изменить. Если же соединять детали с помощью винтов, то крепление иногда получается более прочным, чем клеем или эпоксидкой, а конструкцию потом можно разобрать и подогнать. В этой статье мы рассмотрим самые простые и наиболее эффективные техники нарезки резьбы.

Читайте также:

Как напечатать шестеренки на 3D-принтере

Как сделать деталь более прочной

Как получить в детали резьбу

Гнездо для гайки

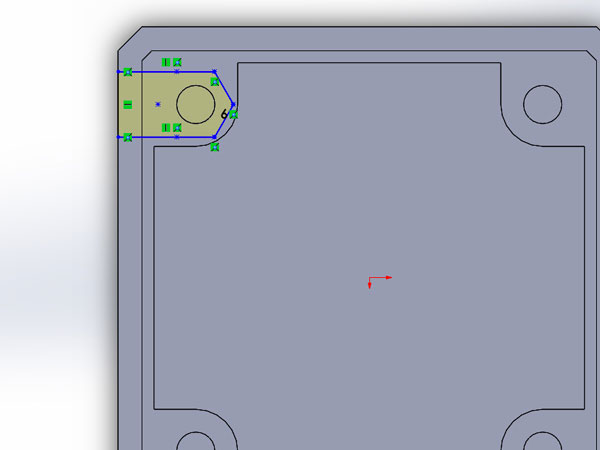

Один из наиболее эффективных методов использования резьбового соединения — это создать гнездо или карман, куда будет помещаться гайка. Оставляйте не менее 2 мм между верхней частью вашей детали и гнездом для гайки. Это позволит вам приложить достаточное усилие, а деталь при этом не сломается.

Для разработки гнезда начертите используемую вами гайку в CAD-программе. Имейте в виду, что нужно будет оставить 0,3–0,5 мм допуска, чтобы гайка входила без помех. Половина чертежа останется такой же, а другая половина будет разрезана и продолжена до внешней стенки вашей детали.

Вам не понравится использование подпорок в гнездах для гаек, потому что извлекать оттуда подпорки — нелегкая работа. Чтобы всё получилось, запечатайте отверстие непосредственно над гнездом на глубину, равную слою печати (при слое в 0,2 мм, должно экструдироваться пластика на 0,2 мм). Это позволит лучше перекрыть пустоту, а винт потом через один слой легко проникнет в отверстие.

Самонарезающие винты

Это одна их самых простых техник соединения деталей, поскольку она предполагает минимальные изменения в дизайне. Речь идет о выдавливании в детали нужной резьбы, с помощью которой потом будет осуществляться крепление.

Для этого нужно измерить минимальный и максимальный диаметры имеющегося самореза. Минимальный диаметр проще всего измерять на конце винта, а максимальный — на любом из витков резьбы. Винт прорежет нужный «туннель». Помните, что следует использовать самонарезающий винт, который соответствует вашему материалу. Саморезы для металла и пластика — это разные винты.

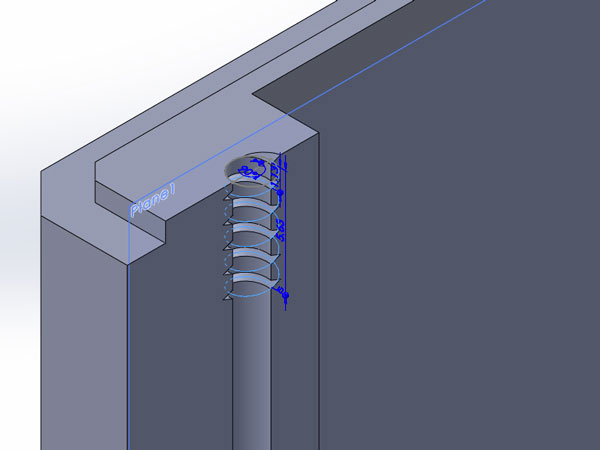

Печать резьбы

Это, пожалуй, самая амбициозная техника, поскольку для нее требуется измерить параметры используемого винта и нарисовать под него в детали резьбу. Большинство резьбовых профилей весьма замысловаты и имеют крутые нависающие углы — до 80 градусов. FDM-принтеры при печати подобных деталей вступают с ними в неравный бой, так что это, скорее, вариант для SLA. Чтобы получить более подробное представление о печати резьбы на SLA-принтерах, можно почитать пост в Formlabs. Большинство хитростей, о которых там идет речь, применимы и к технологии FDM.

Процесс проектирования резьбы будет различаться в зависимости от программы, в котором он ведется. В целом, нужно будет создать чертеж для перекрывающихся частей винта, а потом сделать спираль, по которой эти части будут вырезаться.

Тепловая посадка

Эта техника доступна только для FDM, потому что большинство совместимых с ней материалов плавится при относительно низких температурах. Сделайте выемку под вашу гайку, только сделайте ее примерно на 0,5 мм меньше, чем сама гайка. Расположите гайку над выемкой и достаньте паяльник. Нагревайте гайку паяльником, пока она не утонет в детали.

Такая техника крепления иногда оказывается менее прочной, чем другие. Металлические гайки обычно гладкие и не очень хорошо сцепляются с расплавленным пластиком. Если обработать гайку (снаружи) шкуркой, ситуация может улучшиться.

Какую из техник использовать — решать вам. Всё зависит также от особенностей геометрии детали и от того, насколько постоянным должно быть соединение. Гнездо для гайки кажется наиболее предпочтительным вариантом, потому что его относительно несложно проектировать, соединение получается прочным и позже поддается модификации.

Модель, которая использовалась при написании данного текста, доступна здесь. В каждом из углов использована одна из вышеупомянутых техник крепления, так что всё можно попробовать самостоятельно.